+7 48242 49701

RAMedia

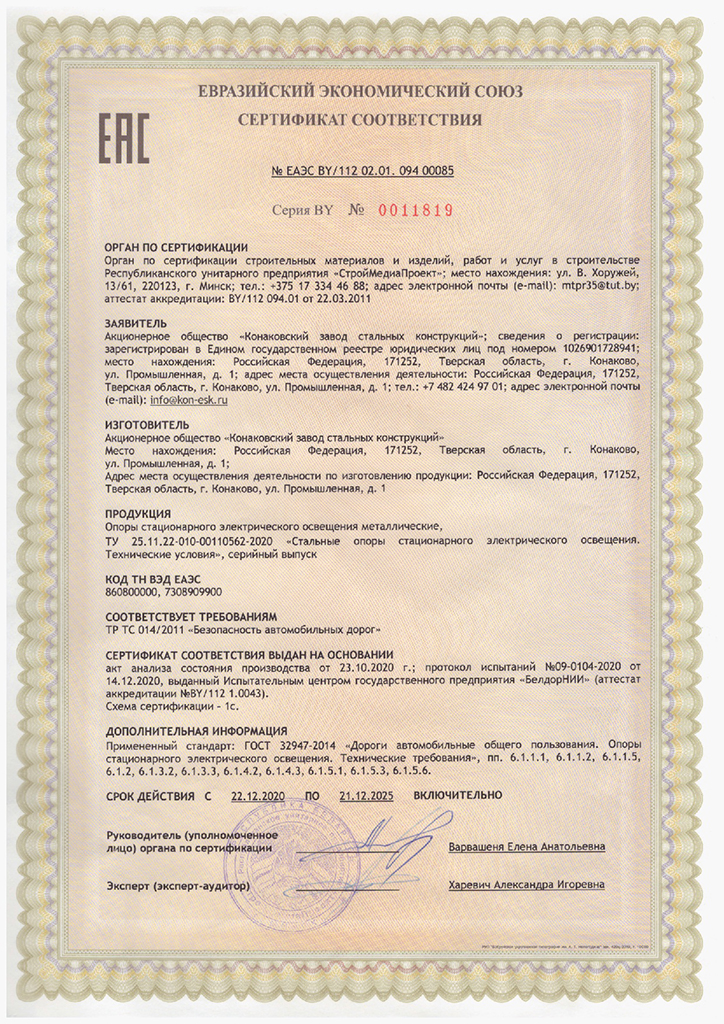

Полное наименование: Акционерное общество «Конаковский завод стальных конструкций»

Сокращенное наименование: АО "КЗСК"

Генеральный директор: Шинкаренко Александр Павлович

Главный бухгалтер: Кузьмина Наталья Викторовна

Юридический и почтовый адрес: Россия, 171252, Тверская область, г. Конаково, ул. Промышленная, д.1

ИНН: 6911000550, КПП: 694901001, ОГРН: 1026901728941

тел.: (48242) 4-97-01

e-mail: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Реквизиты банка:

Р/счет № 40702810827250000990,

филиал «Центральный» Банка ВТБ (ПАО) г. Москва

корсчет 301 018 101 452 500 004 11

БИК 044525411

Монтаж нашей опоры ПП500-1/76у силами СПб филиала ООО "ЛЭМ"

Фильм об истории предприятия

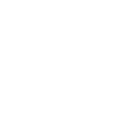

Линия горячего цинкования металлоконструкций

Новостной видео-сюжет "Визит губернатора"

Новостной видео-сюжет "Открытие зала"

На данной странице выложены наиболее популярные видео. Кроме того, Вы можете смотреть все видео из нашего архива непосредственно на канале "YOUTUBE"

Швеллер стальной гнутый равнополочный* (не ГОСТ**).

, где

a – высота стенки швеллера,

b – ширина полки швеллера,

δ – толщина швеллера,

R – внутренний радиус кривизны швеллера.

Таблица 1

|

δ, мм |

а, мм |

b max, мм |

b min, мм |

Rmin, мм |

|

2 |

от 33 |

(а -10) |

23 |

5 |

|

3 |

от 35 |

(а -12) |

23 |

5 |

|

4 |

от 43 |

(а -13) |

30 |

7 |

|

5 |

от 50 |

(а -19) |

31 |

7 |

|

6 |

от 80 |

(а -35) |

45 |

10 |

|

7 |

от 83 |

(а -37) |

46 |

10 |

|

8 |

от 100 |

(а -40) |

60 |

14 |

|

9 |

от 108 |

(а -40) |

68 |

15 |

|

10 |

от 110 |

(а -42) |

68 |

15 |

|

11 |

от 118 |

(а -42) |

76 |

17 |

|

12 |

от 120 |

(а -44) |

76 |

17 |

* - В сводной таблице представлены параметры гнутого равнополочного швеллера, изготовление которого возможно с использованием инструмента, установленного на профилегибочных прессах-тандемах предприятия ОАО ЭСК на 14.11.2014.

** - Изготовление равнополочного и неравнополочного швеллеров по ГОСТ ( ГОСТ 8278-83 и ГОСТ 8281-80) на существующем оборудовании предприятия ОАО ЭСК в целом не возможно, т.к. нет возможности выдержать заявленные в ГОСТах радиусы кривизны ( швеллер по ГОСТ изготавливается на профилегибочных прокатных станах, что является абсолютно другой технологией).

Уголок стальной гнутый.

, где

а – ширина полки уголка,

δ – толщина уголка,

R – внутренний радиус кривизны уголка.

Таблица 2

|

δ, мм |

а, мм |

Rmin, мм |

|

2 |

от 24 |

5 |

|

3 |

от 24 |

5 |

|

4 |

от 32 |

7 |

|

5 |

от 32 |

7 |

|

6 |

от 48 |

10 |

|

7 |

от 49 |

10 |

|

8 |

от 64 |

14 |

|

9 |

от 72 |

15 |

|

10 |

от 73 |

15 |

|

11 |

от 81 |

17 |

|

12 |

от 82 |

17 |

Швеллер стальной гнутый неравнополочный* (не ГОСТ**).

, где

a – высота стенки швеллера,

b1 – ширина меньшей полки швеллера,

b2 – ширина большей полки швеллера,

δ – толщина швеллера,

R – внутренний радиус кривизны швеллера.

Таблица 3

|

δ, мм |

а, мм |

b1 max, мм |

b1 min, мм |

b2 min, мм |

Rmin, мм |

|

2 |

от 33 |

(а -10) |

23 |

Ограничена размерами развертки швеллера, но не более ~1000 мм. |

5 |

|

3 |

от 35 |

(а -12) |

23 |

5 |

|

|

4 |

от 43 |

(а -13) |

30 |

7 |

|

|

5 |

от 50 |

(а -19) |

31 |

7 |

|

|

6 |

от 80 |

(а -35) |

45 |

10 |

|

|

7 |

от 83 |

(а -37) |

46 |

10 |

|

|

8 |

от 100 |

(а -40) |

60 |

14 |

|

|

9 |

от 108 |

(а -40) |

68 |

15 |

|

|

10 |

от 110 |

(а -42) |

68 |

15 |

|

|

11 |

от 118 |

(а -42) |

76 |

17 |

|

|

12 |

от 120 |

(а -44) |

76 |

17 |

* - В сводной таблице представлены параметры гнутого неравнополочного швеллера, изготовление которого возможно с использованием инструмента, установленного на профилегибочных прессах-тандемах предприятия ОАО ЭСК на 14.11.2014.

** - Изготовление равнополочного и неравнополочного швеллеров по ГОСТ ( ГОСТ 8278-83 и ГОСТ 8281-80) на существующем оборудовании предприятия ОАО ЭСК в целом не возможно, т.к. нет возможности выдержать заявленные в ГОСТах радиусы кривизны ( швеллер по ГОСТ изготавливается на профилегибочных прокатных станах, что является абсолютно другой технологией).

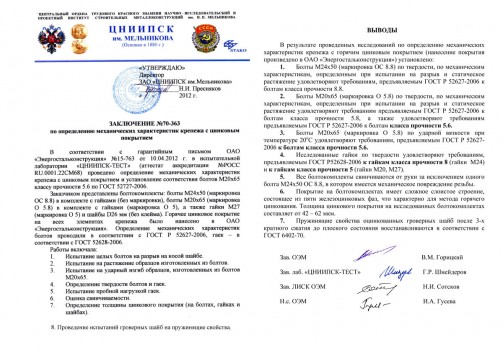

На АО "КЗСК" запущена итальянская автоматическая линия горячего оцинкования метизов и мелких изделий.

- Рабочие размеры корзины – диметр 400 мм, высота – 400 мм.

- Производительность работы – 4000 тн/год.

- Толщина покрытия от 45мкм.

Процесс нанесения цинкового покрытия "горячим" способом состоит из нескольких этапов:

- Обезжиривание: материал погружается в горячий раствор (30-35°С) ортофосфорной кислоты и поверхностно-активных веществ;.

- Промывка: материал погружается в воду;

- Травление: материал погружается в холодный раствор соляной кислоты(10-15%);

- Промывка: материал погружается в воду;

- Флюсование: материал погружается в горячий раствор (45-50°С) двойной соли (хлорид аммония и хлорид цинк);

- Сушка: барабаны с флюсованным материалом помещаются в камеру предварительного разогрева (50-60°С), тип с рециркуляцией горячего воздуха, обеспечивающий полное высушивание материала;

- Затем корзины вынимают из ванны и помещают в центрифугу для удаления излишков цинка;

- Детали из барабанов перегружаются в корзины для цинкования и погружаются с помощью робота – манипулятора в ванну цинкования (Тцинк=530-550ºС);

- разгрузка барабана и охлаждение.

Метизная продукция нашего предприятия отличалается стабильным качеством. Секрет неизменного качества очень прост - в наших цехах к работе на линиях горячего цинкования допускаются только специалисты с высочайшей квалификацией и многолетним опытом, - никаких гастарбайтеров и сезонных рабочих! Понятно, что на размере оплаты труда можно сэкономить, и многие производители это делают, однако, репутация для нас всегда останется приоритетом номер один.

Линия горячего цинкования. Технологические возможности:

Размеры ванны цинкования: 12000×1400×2000 мм (длина × ширина × глубина). Оптимальная толщина покрытия — от 70 до 120 мкм при возможных от 40 до 250 мкм. Для мелких изделий с толщиной стенки менее 3мм толщина покрытия 40–70 мкм.

Горячему цинкованию могут подвергаться:

Для размещения заказа на оказание услуг горячего цинкования металлоконструкций на нашем предприятии и уточнения цены Вам необходимо:

Особо мелкие детали и конструкции, объемные конструкции, а также изделия со сложной конфигурацией оцинковываются по договорной цене.

Цены на услуги по горячему цинкованию металлоконструкций.

Стоимость предоставляемой нашим предприятием услуги оцинкования определяется индивидуально для каждого заказа по следующим параметрам:

- Объем заказа на месяц.

- Технологичность изделий, которая определяется по габаритам конструкции, весу и конструктивным особенностям.

- Марка стали, толщина металла из которой выполнены конструкции.

- Вид металлоконструкций (например: оцинкование труб дороже оцинкования открытых профилей.)

Наши гарантии

- Горячая оцинковка производится в соответствии с ГОСТ 9.307-21.

- Толщина цинкового покрытия зависимост от марки стали - от 80 микрон (определяется по согласованию с заказчиком).

- Возможна небольшая поводка конструкций под действием температуры (в большинстве случаев этого не происходит).

На нашем предприятии используется автоматизированная итальянская линия горячего цинкования фирмы "Sirio", к работе на линии допускаются только специалисты высочайшей квалификации с большим опытом. Мы гарантируем высокое качество цинкового покрытия и строгое соблюдение всех технологических норм и стандартов!

Видеосюжет "Горячее цинкование металлоконструкций"

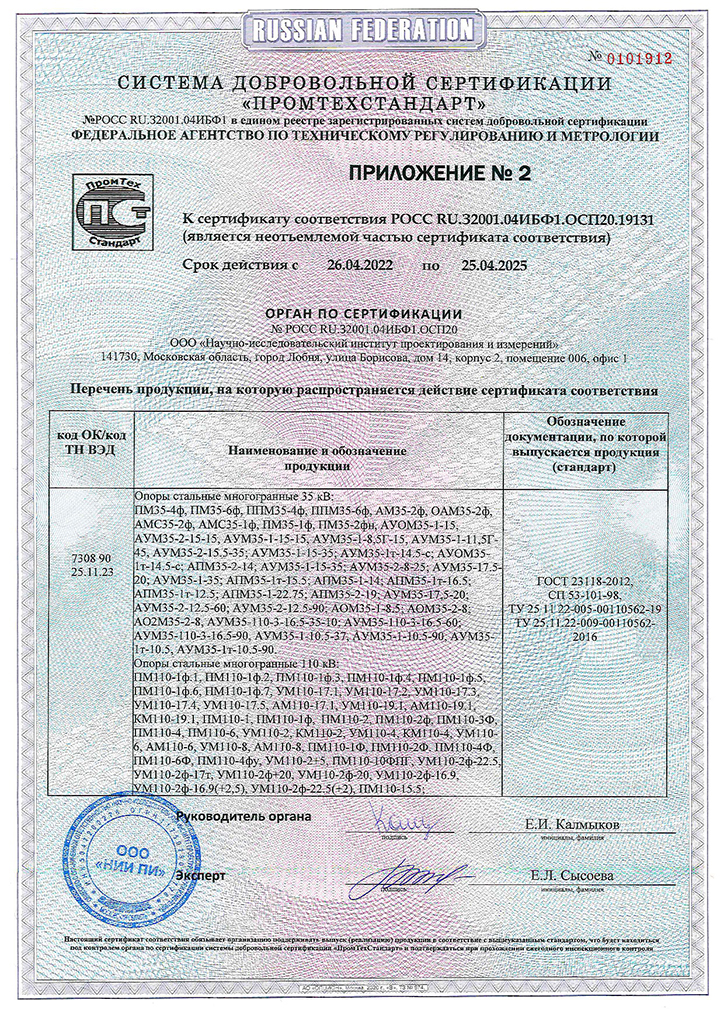

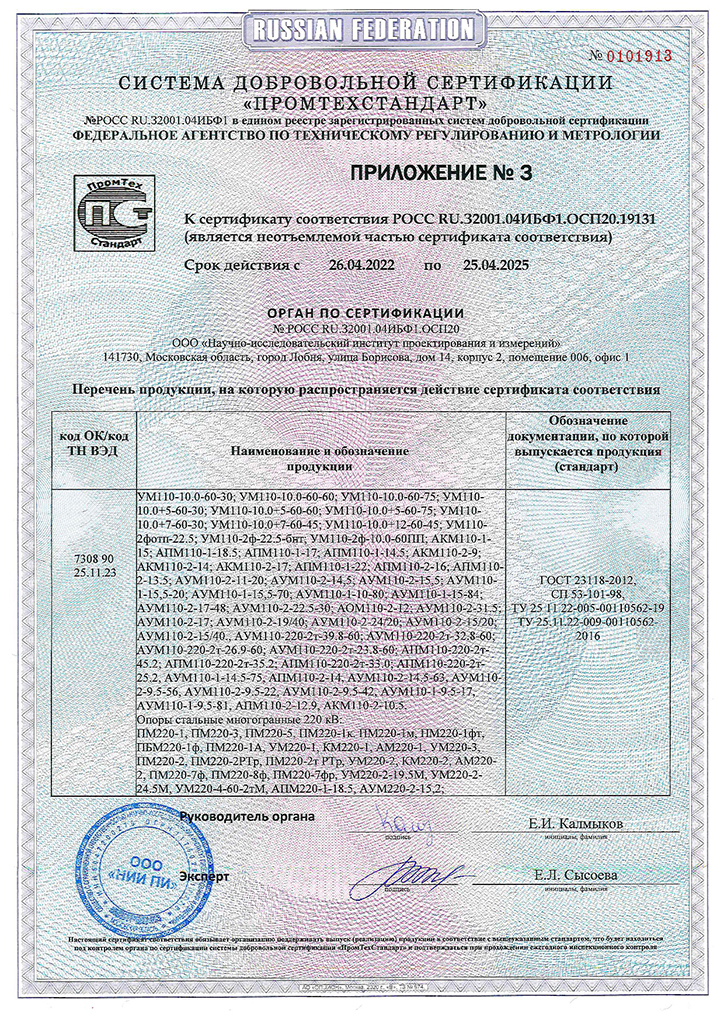

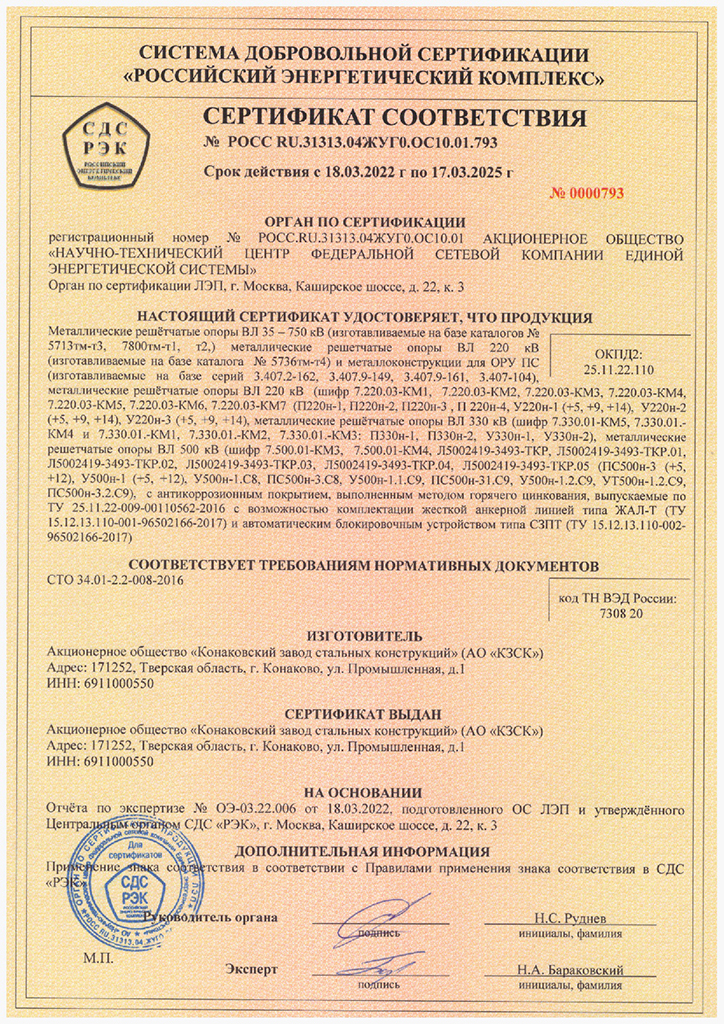

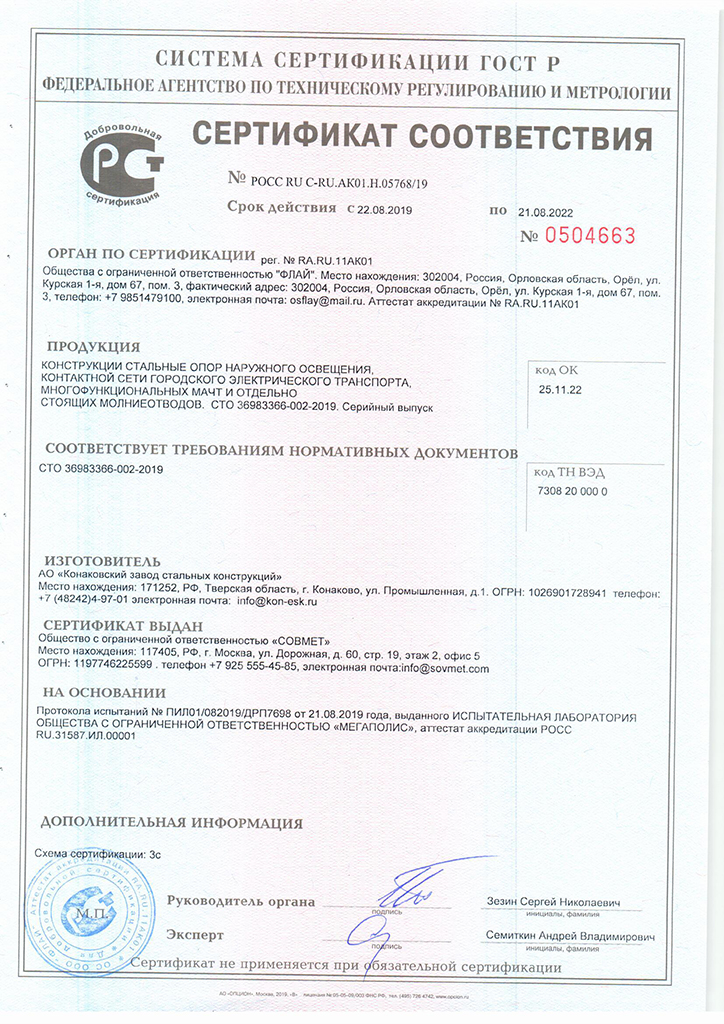

АО «Конаковский завод стальных конструкций» имея 50-летний опыт изготовления различных металлоконструкций в энергетике, является одним из лидеров по выпуску качественной продукции, которая соответствует мировым стандартам.

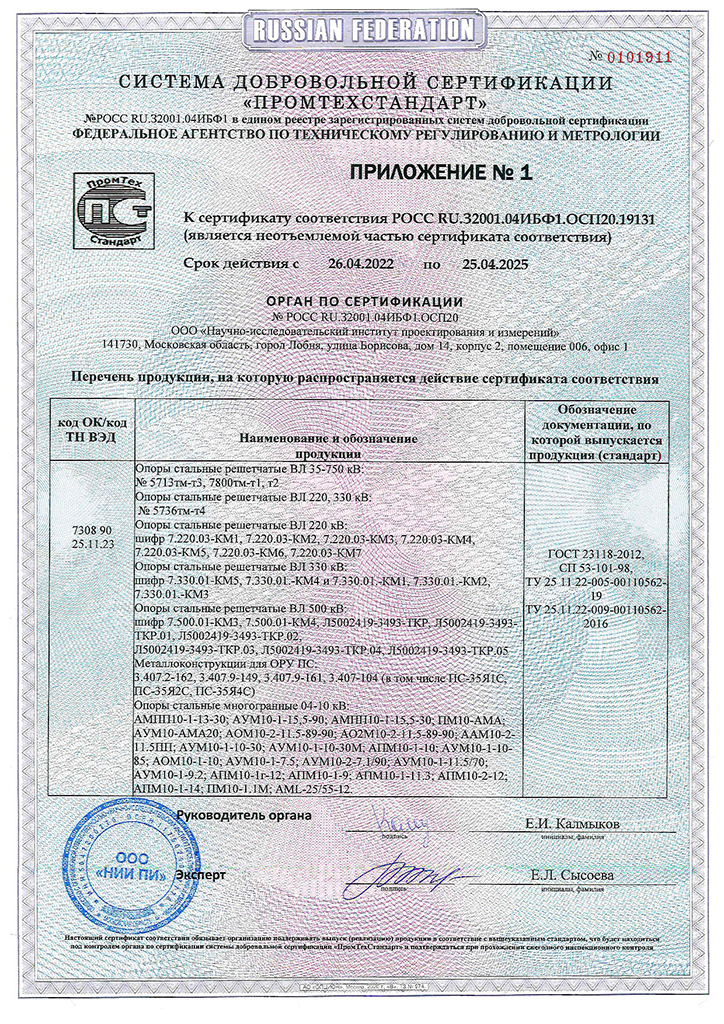

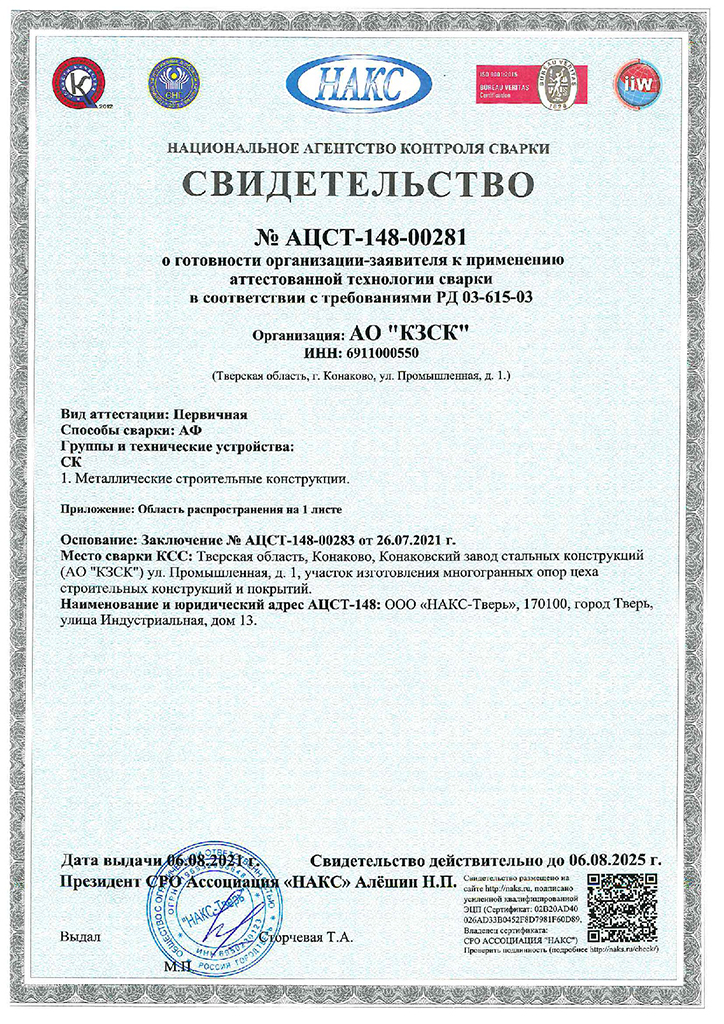

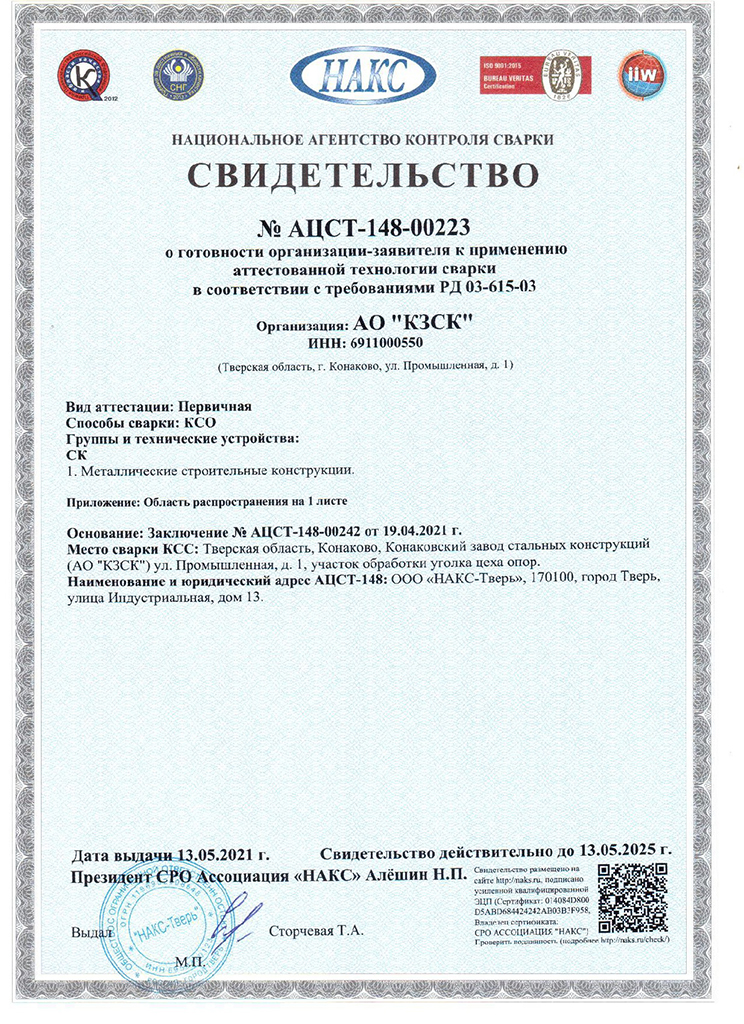

В соответствии с требованиями ГОСТ 23118-2012 и СП 53-101-98 на предприятии проводится:

- Входной контроль

- Операционный контроль

- Периодический контроль качества с проведением контрольных сборок каждой партии продукции

- Регулярное проведение испытаний

- Приемосдаточный контроль

У нас действует система менеджмента качества, сертифицированная в соответствии с международными требованиями ГОСТ ISO 9001-2015.

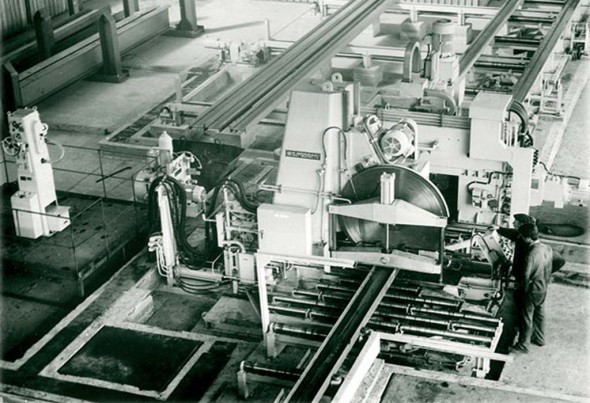

Строительство Конаковского завода стальных конструкций (КЗСК) началось в 60-е годы прошлого столетия и продолжалось несколько лет (с 1966 по 1969 год). Завод был введен в число действующих предприятий Министерства энергетики и электрификации СССР 19 января 1969 года.

В 1969 году была запущена 1-я очередь предприятия, расчитанная на выпуск 27500 тонн конструкций в год. Это были крайне необходимые в то время для быстро развивающейся страны металлоконструкции:

- стропильные фермы

- подкрановые балки

- опоры ЛЭП напряжением 10-750кВ

Основной продукцией в то врем были, конечно же, опоры ЛЭП, - энергетика страны переживала бурный рост, прокладывались все новые и новые высоковольтные линии передачи электроэнергии.

Для покрытия высоковольтными сетями всей нашей необъятной страны и обеспечения электроэнергией вновь строящихся городов и предприятий требовались сотни тонн металлоконструкций. В выполнении этой грандиозной общенародной задачи Конаковский ЗСК принял в 70-е годы самое активное участие.

В 70-е и 80-е годы предприятие продолжало развиваться, вводить в строй новые цеха, осваивать новые виды продукции.

В 1982 году введена 2-я очередь с объемами выпуска 24500 тонн в год. Было освоено производство новых типов металлоконструкций:

- прожекторные мачты

- распределительные устройства

- подстанции

- стальные конструкции и элементы промышленных зданий для АЭС, ГРЭС, ТЭЦ

В конце 80-х и в начале 90-х годов предприятие пережило серьезный кризис, связанный с перестройкой экономики, хозяйственной неразберихой, царившей в стране. Предстоял период серьезной реорганизации, смены руководсва, смены собственников, восстановления утраченных во времена перестройки производственно-хозяйственных связей между предприятиями бывшего СССР.

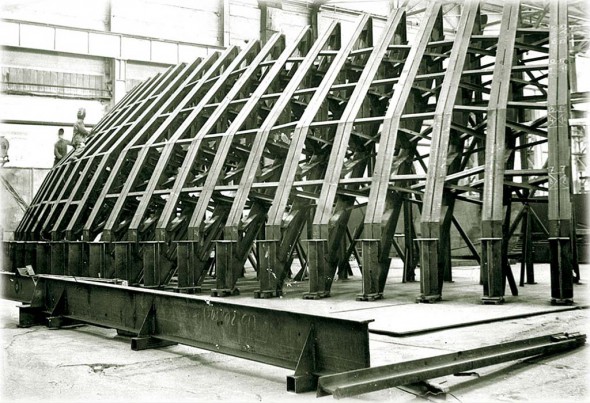

Элементы каркаса крыши купольного типа 1982 г.

ОАО «Энергостальконструкция» образовано 31.03.1993 г. в результате приватизации Конаковского завода стальных конструкций (КЗСК).

В результате приватезации у предприятия появились новые собственники и было переизбрано руководство завода. Перед новым руководством стояла трудная задача технологического перевооружения предприятия и вывода его из кризиса. Ведь теперь, после проведенных в стране экономических реформ, нужно было действовать в условиях развивающегося рынка, а это, в свою очередь, требовало радикального переоснащения производства и поднятия конкурентноспособности предприятия и его продукции. Начался этап постепенной и планомерной модернизации всего производства.

Этапы модернизации предприятия 2000-2017 г.

2001 год:

По кооперации с ООО «Агрисовгаз» уже был освоен выпуск опор ЛЭП с покрытием методом «горячей оцинковки». В этом же году освоено производство антенных опор для мобильной связи в диапозоне высот от 30 м до 90 м.

Руководством было принято решение о взятии кредита под залог предприятия с целью закупки импортного оборудования для собственного цеха горячего цинкования металлоконструкций, - современной и более надежной антикорозийной защиты выпускаемой продукции.

2005 год:

Наконец была введена в эксплуатацию собственная большая линия горячего цинкования. Рабочие размеры ванны 12000х1400х2000 мм. С этого момента продукция завода стала отвечать самым высоким требованиям рынка современных металлоконструкций.

2010 год:

Установлен ленточно-отрезной станок ARG 640. Высокопроизводительное оборудование, позволяющее выполнить раскрой всего ассортимента фасонного и сортового проката.

2011 год:

Запущена в эксплуатацию линия производства многогранных опор ЛЭП и опор и мачт освещения - комплекс оборудования предназначенный для полного цикла изготовления опор многогранного сечения диаметром до 2500 мм, длинной секций до 12000 и толщиной стенки до 25 мм. Многогранные опоры с антикорозийным цинковым покрытием - это современная продукция, пользующаяся повышенным спросом на рынке.

Запущена в эксплуатацию линия оцинкования метизов и мелких изделий. Теперь у предприятия появилась возможность комплектовать свои изделия качественными метизами собственного производства а также оказывать услуги другим предприятиям отрасли по оцинковке метизов и мелких деталей.

Установлена линия для обработки углового профиля FICEP A206T с ЧПУ. Высокопроизводительная обработка с высокой точностью углового профиля при изготовлении решетчатых опор линий электропередачи с толщиной стенки до 25мм.

Установлен гидравлический пробивной пресс «GEKA» PUMA 110 PD. Пробивка отверстий в листовых деталях по управляющей программе.

Установлена портальная машина с ЧПУ кислородной и воздушно плазменной резки металла «PIERCE» RUM 2500R. Производительная и точная термическая резка листового проката по различной траектории на длине до 13000 мм по управляющим программам.

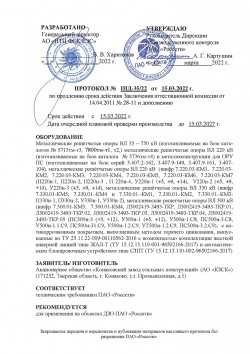

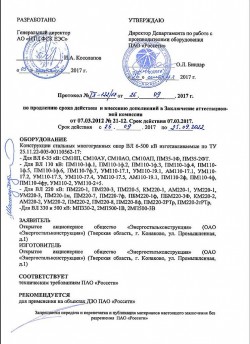

Поставляемые нами металлические решетчатые опоры ВЛ 35-750 кВ и металлоконструкции ОРУ ПС, а также многогранные опоры ВЛ 6-500 кВ аттестованы в ПАО «ФСК ЕЭС» и ПАО «Россети» (ПАО «Холдинг МРСК») соответствуют техническим требованиям и рекомендуются для применения на объектах ПАО «ФСК ЕЭС» и ПАО «Россети» (ПАО «Холдинг МРСК»).

Освоен выпуск многогранных опор ЛЭП напряжением 6-500 кВ и столбов освещения.

Освоен выпуск металлоконструкций для железнодорожной отрасли (стойки, металлические сваи, ригели жестких поперечин).

2012 год:

Установлена автоматическая машина для дуговой сварки металла «MURGESI». Автоматическая сварка в среде защитных газов опор многогранного сечения диаметром от 60 мм.

Поставлен окрасочный агрегат высокого давления Wagner SF31 обеспечивающий качественное и экономичное нанесение покрытий различных типов.

С 2012 года ОАО «Энергостальконструкция» имеет право на использование Знака качества программы «Российское качество» для маркировки металлоконструкций опор решетчатых ВЛ 35-750 кВ, металлоконструкций ОРУ ПС и многогранных опор ВЛ 6-500 кВ согласно экспертной оценке Всероссийской организации качества (ВОК).

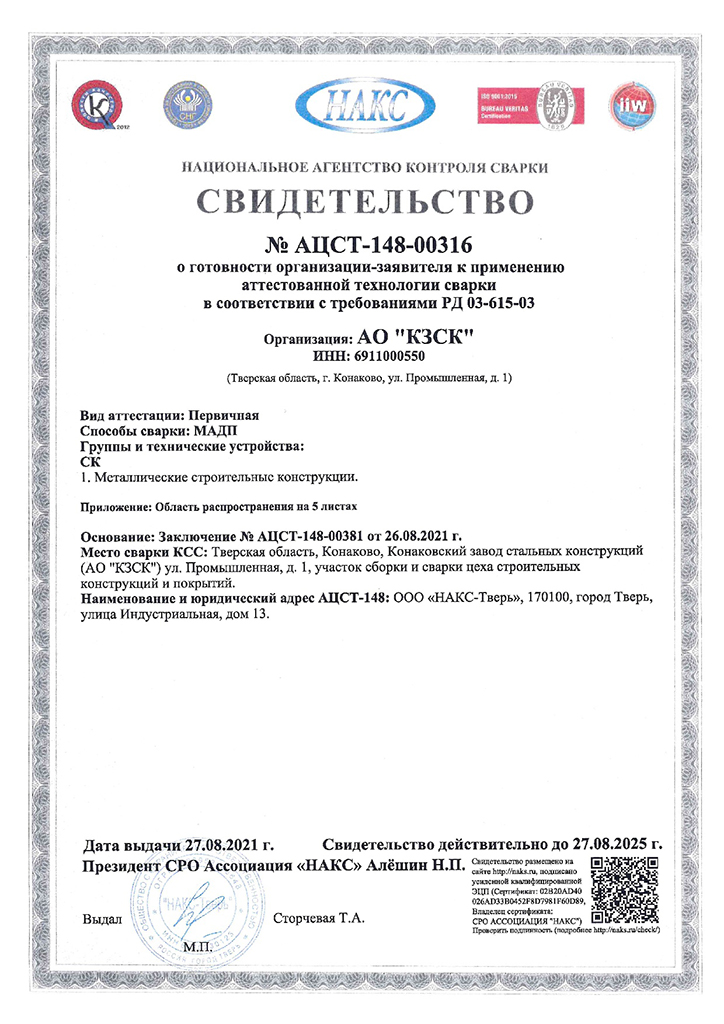

С 2012 года по качеству в области сварки сварочное производство ОАО «ЭСК» соответствует положениям документов системы аттестации сварочного производства НАКС.

2013 год:

Установлены две портальные машины с ЧПУ кислородной и воздушно плазменной резки металла «PIERCE» RUM 3000R и «PIERCE» RUM 3000GT.

Запущен в эксплуатацию комплекс оборудования по с ЧПУ по обработке углового профиля:

- две линии маркировки, пробивки и резки углового профиля VP-X 1242G

- две линии маркировки, пробивки и резки углового профиля VP-X 166F

- линия маркировки, пробивки и резки углового профиля VP-X 206S

- Рольганговая дробеметная установка проходного типа Рёслер RRB 16/5

Комплекс оборудования завязан в единую транспортную систему и предназначен для высокопроизводительной обработки с высокой точностью углового профиля при изготовлении решетчатых опор линий электропередачи с толщиной стенки до 25 мм.

2014 год:

Запущен синхронизированнный листогибочный пресс тандем 400Т/6«Colly Bombled». Гибка опор многогранного и круглого сечения диаметром от 60 мм и длинной до 12000мм.

Поставлен окрасочный агрегат высокого давления Mark V обеспечивающий качественное и экономичное нанесение покрытий различных типов.

2015 год:

Поставлен станок токарно-карусельный 1Л532. Токарная обработка деталей диаметром до 3200мм. Обработка рабочих поверхностей фланцев позволяет получать плотное сопряжение при монтаже многогранных опор с фланцевым соединением.

2017 год:

Запущен станок сверлильный с ЧПУ FG evo 2000 VERNET. Высокоскоростной координатно-сверлильный станок позволяет производить сверловку, фрезеровку и маркировку листовых деталей с размерами -60х1000х2000 мм. по управляющей программе.

Поставлена Установка безвоздушного распыления Reactor 2E-XP2 Graco. Нанесение уникального по своим эксплуатационным характеристикам покрытия-полимочевины, требующего точного соблюдения температурного режима и давления.

Запущена Рольганговая дробеметная установка проходного типа Рёслер RRB 27/8L. Удаление с поверхности листового и профильного проката окалины, ржавчины, следов лакокрасочного покрытия для последующего качественного нанесения защитного антикоррозийного покрытия. Обработка готовых металлоконструкций для зачистки сварных швов.

За годы деятельности завода изготовлено более миллиона тонн металлоконструкций для строительства важнейших объектов энергетики.

В сентябре 2018 года, накануне своего 50-летия, предприятие вернулось к своему историческому названию: «Конаковский завод стальных конструкций».

Современные цеха предприятия

Фильм "Стальная вертикаль" об истории предприятия

Подробнее о нашем предприятии смотрите видео на канале "YOUTUBE"